清空记录

历史记录

取消

清空记录

历史记录

汽车冲压件的缺陷及冲压件质量检验标准的制定原则

1. 外观缺陷

冲压件的外观缺陷有很多种,主要有开裂、缩颈、坑包、锈蚀、起皱、毛刺、拉毛、压痕、划伤及叠料等,下边主要介绍几种常见的外观缺陷。

(1)缩颈和开裂

缩颈及开裂产生的直接原因是制件在拉伸成形的过程中,应力超过其材料的极限值,故形成缩颈或是开裂,如图1 所示。缩颈和开裂一般发生在拉延、翻边及翻孔等工序中,直接影响汽车零件的使用寿命及结构强度等,故当发生严重缩颈或开裂时,零件都按报废处理,极大增加了制造的成本。且当发生缩颈或者开裂时,停线维修的时间一般都较长,进一步增加成本的同时还降低了生产效率。

(2)起皱和叠料

起皱和叠料产生的原因是板料厚度方向的尺寸和平面方向的尺寸相差较大,造成厚度方向不稳定,当平面方向的应力达到一定程度时,厚度方向失稳,从而产生起皱现象。当起皱现象进一步加剧时,便会产生叠料现象,如图2 所示。

(3)毛刺

在板料冲裁过程中,产生不同程度的毛刺缺陷(图3),一般来说是难以避免的,但通过改进冲压工序的工艺,改善冲压条件,就能减小毛刺。毛刺的产生,不但使冲裁以后的变形工序由于应力集中而容易开裂,同时也给后续工序毛坯的分层带来困难。大的毛刺容易把手划伤,焊接时容易出现焊穿或焊接不牢的情况。因此,对已产生的毛刺缺陷,通常是采用锉削、滚光或者电解等方式来返工消除。

2. 功能尺寸缺陷

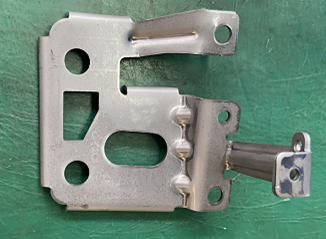

(1)少孔、孔变形、孔未冲透少孔的原因为冲头漏装或冲头折断,需要更换

新的冲头并重新定位校准。当凹凸模间隙过或者间隙过偏时,就会产生孔变形(图4),需要重新调整凹凸模间隙,方可继续生产。当模具行程不足或是定位不当时,往往会造成孔未冲透的缺陷。预防措施主要有两点:一是调试时将滑块调节至合适高度,二是操作人员严格按照操作规程操作设备。

(2)尺寸不符

在制造过程中,由于材料、模具、设备、工艺或是员工操作不当等原因,零件的尺寸与设计开发所需要达到的尺寸大小往往有一定的差异,这样的误差在一定范围内是可以被接受的,不同公司根据其车型及技术工艺水平,对于尺寸缺陷检验的判定标准有所不同。

3. 返修缺陷

(1)打磨痕迹

冲压单件进行返修时,由于使用的砂纸太粗或是打磨力度过大,都有可能造成零件表面出现沟壑和划痕,当汽车冲压件进行涂漆后,这些表面的沟壑和划痕会透

过面漆表现出来。

(2)板件变薄

汽车冲压件在返修过程中,由于打磨时间过长或是打磨力度较大,往往会导致打磨过度,从而使板件厚度低于标准值,板件变薄不但会使冲压件的强度降低,还会影响其使用寿命。

4. 固有缺陷

由于前期产品开发过程中,因技术、工装及设计等因素导致的冲压件存在的一些工艺上无法彻底整改的缺陷,称为“固有缺陷”,对于这类缺陷,行业内常见的做法是对这些固有缺陷进行固化和稳定。

冲压件质量检验标准的制定原则

汽车车身上的冲压件多达300 ~ 600 个,且每种冲压件的质量要求都是不同的。在提高整车质量的同时要充分考虑到生产技术条件和质量成本等因素,以便能够提高整车生产的综合效能。制定汽车冲压件的质量检验标准时需要结合生产工艺、技术条件和车身性能等要求, 对不同类别的冲压件制定相应的质量标准。根据在车身上的功能尺寸等作用,汽车冲压件可分为关键件和非关键件。对于整车的结构、装配、使用性能及安全等方面有着重要影响的冲压件,称为“关键件”。根据冲压件在车身上的位置不同及客户的可视程度,分为A、B、C、D 四大区域,如图5 所示。

1.A 区

A 区包括车身腰线装饰条或防擦条的下边界、前翼、后侧围轮罩边线等以上部位,不包括该车前后风窗玻璃上,安装轮胎后边缘离地高度大于1 700 mm 的车型的顶盖和天窗区域。对于A区,不能存在任何影响其外观及功能尺寸的缺陷,如麻点、波浪、缺料等。

2.B 区

B 区包括车身腰线装饰条或防擦条的下边线、前翼、后侧围轮罩边线等以下部位,还包括车身前后风窗玻璃上,安装轮胎后边缘离地高度大于1 700 mm 的车型的顶盖和天窗区域。

3.C 区

C 区包括打开车门上车时能看到的部位;坐在驾驶人或是乘客座位上,关上车门后能看得见的部位;车身前盖、尾门打开后能看得见的区域,充电口入口等

其他区域。一些轻微的麻点、打磨印等缺陷,在C 区可以被接受。

4.D 区

除A、B、C 三个可视区域,车身上被内饰件等覆盖的、客户一般不能察觉或发现的区域。经油石打磨后才可发觉的凸点、凹坑等缺陷,在D 区可以被接受。

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~